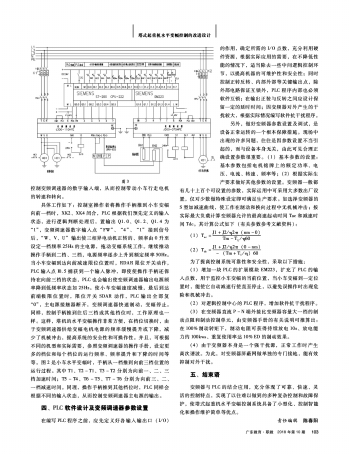

具体工作如下:控制室操作者将操作手柄推到小车变幅向前一档时,XK2、XK4闭合,PLC根据我们预先定义的输入状态,进行逻辑判断处理后,置输出Q1.0、Q1.2、Q1.4为“1”,变频调速器数字输入点“FW”、“4”、“1”接到信号后,“W、V、U”输出使三相异电动机正转的、频率由0升至设定一档频率25Hz的主电源,拖动变幅系统工作。继续推动操作手柄到二档、三档,电源频率逐步上升到额定频率50Hz。当小车变幅到达向前减速限位位置时,RDAR限位开关动作,PLC输入点I0.5捕获到一个输入脉冲,即使使操作手柄还保持在向前三档的状态,PLC也会输出使变频调速器输出电源频率降到低频率状态如25Hz。使小车变幅速度减慢,最后到达前端极限位置时,限位开关SDAR动作,PLC输出全部复“0”,主电源接触器断开,变频调速器快速制动,变幅停止。同样,控制手柄推到往后三档或其他档位时,工作原理也一样。这样,塔机的水平变幅操作非常方便,在档位切换时,由于变频调速器供给变幅电机电源的频率缓慢提升或下降,减少了机械冲击,提高系统的安全性和可操作性。并且,可根据不同的机型和实际需要,参照变频调速器的操作手册,设定更多的档位和每个档位的运行频率、频率提升和下降的时间等等。图2是小车水平变幅时,手柄从一档推到向前三档位置的运行过程。其中T1、T2-T1、T3-T2分别为向前一、二、三档加速时间;T5-T4、T6-T5、T7-T6分别为向前三、二、一档减速时间。同理,操作手柄推到其他档位时,PLC同样会根据不同的输入状态,从而控制变频调速器主电源的输出。

四、PLC软件设计及变频调速器参数设置

在编写PLC程序之前,应先定义好各输入输出口(I/O)的作用,确定所需的I/O点数,充分利用硬件资源,根据实际应用的需要,在不降低性能的情况下,适当除去一些中间逻辑控制环节,以提高机器的可维护性和安全性;同时控制正转反转、内部外部等关键输出点,除外部电路保证互锁外,PLC程序内部也必须软件互锁;在输出正装与反转之间应设计保留一定的延时时间;因变频器对外产生的干扰较大,根据实际情况编写软件抗干扰程序。

另外,做好变频器参数设置及调试,是设备正常运转的一个根本保障措施。现场中出现的许多问题,往往是因参数设置不当引起的,而与设备本身无关,由此可见合理正确设置参数很重要。(1)基本参数的设置:基本参数包括电机铭牌上的额定功率、电压、电流、转速、频率等;(2)根据实际生产要求做好其他参数的设置。变频器一般都有几十上百个可设置的参数,实际运用中可采用大多数出厂设置,仅对少数做特殊设定即可满足生产要求。如选择变频器的S型加减速曲线,使工作在制动和换向过程中无机械冲击;按实际最大负载计算变频器允许的最高速起动时间Tac和减速时间Tdc。其计算公式如下(有关参数参考文献资料):

(1)Tac=J1+J2/η2π(nm-0)Tm-TL/η60

(2)Tdc=J1+J2/η2π(0-nm)-(Tm+T1/η)60

为了提高控制系统可靠性和安全性,采取以下措施:

(1)增加一块PLC的扩展模块EM223,扩充了PLC的输入点数,用于监控小车变幅的当前位置,当小车变幅到一定位置时,能使它自动减速行使直至停止,以避免误操作时出现危险和机械冲击。

(2)对逻辑控制中心的PLC程序,增加软件抗干扰程序。

(3)在变频器直流P-N端外接比变频器容量大一档的制动点阻和制动控制单元,由变频器手册的有关说明可推算出:在100%制动转矩下,制动电阻可获得持续放电10s、放电能力约100kws、重复使用率达10%ED的制动效果。

(4)由于变频器本身是一个强干扰源,正常工作时产生高次谐波。为此,对变频器屏蔽网做单独的专门接地,能有效抑制对外干扰。

五、结束语

变频器与PLC的结合应用,充分体现了可靠、快速、灵活的控制特点,实现了以往难以做到的多种复杂控制和故障保护,使塔式起重机水平变幅控制系统具备了小型化、控制智能化和操作维护简单等优点。

责任编辑 陈春阳